Competencia y calidad en la construcción de moldes

Desde el año 2000, el nombre "Construcción de herramientas eléctricas MIDENA" es sinónimo de calidad y precisión. En la época de la alta tecnología, la construcción de herramientas y moldes como elemento de unión entre el desarrollo y la producción se halla en una posición importante en la cadena de valor añadido industrial. Esta es decisiva en cuanto a los costes, la calidad y el 'time to market' de nuevos productos. Con el fin de garantizar una capacidad competitiva global, es imprescindible una estrategia de mercado óptima y una adaptación constante de los productos a las necesidades del cliente. Concretamente, son muy importantes conocimientos sobre la situación de mercado actual y la actualización de los procesos de producción propios. La misión de MIDENA consiste en optimizar procesos para la fabricación de herramientas y moldes complejos para así satisfacer los máximos requisitos económicos y de calidad de los procesos de trabajo industriales. Este requisito lo cumplimos mediante el uso de distintas tecnologías CAD/CAM, así como una potente tecnología de mecanizado, p. ej. el fresado de 5 ejes. La simbiosis entre profesionales motivados, las instalaciones de producción más modernas y el desarrollo de estrategias de mecanizado complejas nos permite diseñar procesos de trabajo rentables. Según estos requisitos, tanto hoy como en el futuro MIDENA participa activamente en el mercado con su prestación de servicios.

El equipo

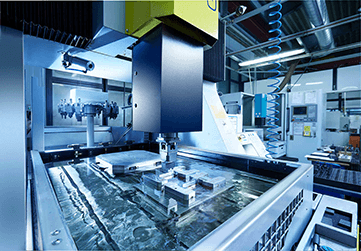

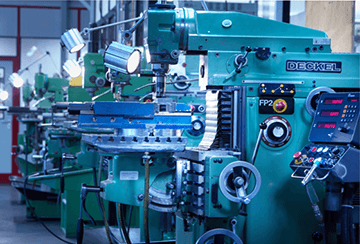

La práctica de muchos años de nuestro equipo de expertos y las máquinas CNC más modernas garantizan la máxima calidad del producto en la fabricación de moldes de inyección. Mediante el sistema PPMS de SEGONI se garantiza un desarrollo del pedido orientado al cliente así como un control de los plazos preciso. Un servicio de modificación y reparación fiable completa nuestra gama de ofertas. Nuestro eficaz equipo garantiza el cumplimiento de los máximos requisitos de calidad y los plazos de producción más cortos. La fabricación de moldes desplazables en la tecnología de canal caliente y de múltiples componentes es uno de nuestros puntos fuertes.

Los jóvenes empleados formados en la empresa en el área de la mecánica de precisión garantizan también en el futuro nuestro rendimiento.

Nuestro enfoque

PPMS (Sistema de producción, proceso y gestión)

SEGONI - PPMS es la herramienta informática para procesos empresariales de los constructores de herramientas y moldes pequeños y medianos. Con el fin de garantizar la organización y el control orientados a procesos mediante la fabricación de piezas individuales y en series pequeñas nos decidimos por SEGONI. Los datos técnicos y comerciales se gestionan dentro de un sistema. SEGONI es una gestión estable que también puede ser utilizada sin problemas por personas no expertas en informática. Los ámbitos de aplicación son el cálculo aproximado y preciso para la elaboración de ofertas, así como en caso de pedido una evaluación directa referente a la capacidad y el plazo.

CIMATRON (sistemas 3D)

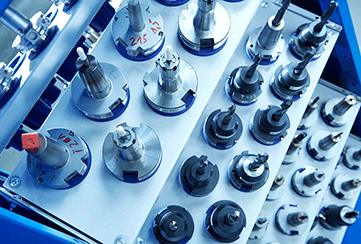

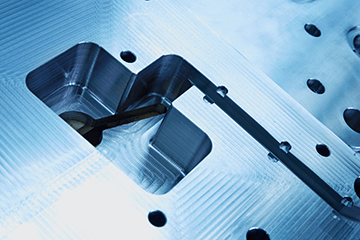

Nuestras máquinas se programan únicamente con productos de software de sistemas 3D. Utilizamos Cimatron desde hace muchos años para todo el proceso de electrodos, desde la derivación pasando por la documentación y la programación NC hasta la emisión automática de los parámetros de erosión mediante la configuración EDM en las máquinas de electroerosión por penetración. Todos los programas de fresado NC, desde el mecanizado reducido pasando por el fresado de 3+2 ejes hasta el fresado simultáneo de 5 ejes, se crean con la solución NC de Cimatron. Además, en caso necesario con Cimatron también podemos llevar a cabo modificaciones en sus datos de artículo. Para el desbaste de alta velocidad utilizamos la ampliación de software VoluMill. Además del ahorro de tiempo que ofrece este módulo, podemos utilizar nuestras capacidades de producción de forma mucho más flexible. Las máquinas que aparentemente no son adecuadas para el mecanizado de desbaste, cuando es necesario pueden utilizarse para el desbaste gracias a la carga de husillo reducida.

Moldes desplazables

MIDENA fabrica correderas en todo tipo de versiones: para el uso como socavado desde el interior o desde el exterior o como corredera bajo suelo. Nuestras herramientas de corredera desmoldean muescas mediante columnas inclinadas o curvas de corredera con cilindros hidráulicos o neumáticos. Además, para las muescas se suministran: núcleos divididos, que se sujetan o sueltan mediante efecto de cuña, así como núcleos plegables. Asimismo, se suministran combinaciones de correderas y pinzas de empuje, p. ej. en el área del desmoldeo de roscas sin unidades de desenroscado. Las herramientas de desatornillado complejas con unidades de engranaje se fabrican según los deseos del cliente. Los núcleos de empuje como unidades prefabricadas de reconocidos fabricantes pueden integrarse en los moldes. Se utilizan núcleos roscados o manguitos roscados, que mediante rotación durante el proceso de desmoldeo liberan la rosca en el molde. Su accionamiento puede realizarse mediante el movimiento de apertura de la herramienta, como husillo roscado inclinado, cremalleras, etc., o mediante unidades de desenroscado especiales.

Reparaciones

En este caso, diferenciamos entre: pedidos de reparación, modificación y mantenimiento. Uno de los tipos de pedido de reparación especiales son las denominadas reparaciones de bomberos. Debido a un fallo del molde durante la producción en curso pueden producirse tiempos de fallo y costes elevados. Aquí es donde entra en acción nuestro equipo especializado. Ofrecemos asistencia técnica in situ cuando se trata de reparaciones de poca importancia. En el caso de reparaciones más importantes, solicitamos el envío de los moldes. Para el desmontaje inmediato para ello se dispone de una grúa de nave y distintos equipos de elevación hidráulicos. A continuación, se produce un análisis de daños inmediato y la determinación de otros procedimientos con información simultánea del cliente. Gracias a la posibilidad del proceso de soldadura láser y distintos tipos de revestimiento de reparación, p. ej. niquelado duro químico externo, los pedidos se tratan y realizan con la máxima prioridad. Las máquinas de moldeo por inyección producen en ciclos cada vez más cortos. Por este motivo, es imprescindible encargar el mantenimiento periódico de los moldes por parte de personal especializado. En este sentido, previamente ya se sustituyen los componentes dañados. Aquí también pueden utilizarse las ventajas del sistema PPMS, puesto que se guardan todos los trabajos realizados en el molde. El "currículum" de todas las herramientas puede seguirse durante muchos años.

Los moldes fabricados por nosotros pueden estamparse a través de nuestra empresa matriz, MENNEKES Elektrotechnik GmbH & Co. KG, con sus aprox. 40 máquinas de moldeo por inyección distintas. En nuestra construcción de herramientas son posibles máquinas de moldeo por inyección con hasta tres toneladas de peso.

Las instalaciones de avellanado por electroerosión CNC de OPS/INGERSOLL y las instalaciones de electroerosión por hilo CNC de MITSUBISHI se ocupan de los detalles más precisos.

Los datos en 3D/2D o dibujos de artículos facilitados por usted sirven como muestra para nuestra construcción de herramientas. Mediante CIMATRON – (sistemas en 3D) y los sistemas CREO (PTC) pueden fabricarse sus artículos más complejos. Todos los puestos de programación y máquinas CNC están interconectados entre sí.

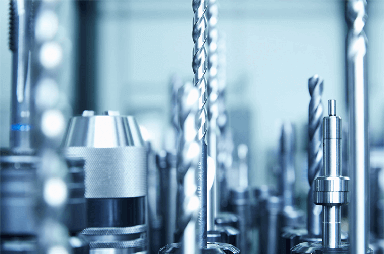

La moderna tecnología HSC permite el mecanizado de electrodos de grafito o piezas de acero endurecidas sin problemas. Los centros de mecanizado de DMG o OPS/INGERSOLL nos ayudan en la fabricación de sus contornos en 3D precisos.

En nuestra producción se utilizan un torno CNC, uno NC y uno universal. En el caso de la máquina controlada por CNC se trata de una DMG CTX 400 y en el área NC de una Boehringer DUS 560. Con estas máquinas podemos producir piezas individuales de precisión y pequeñas series.